我國煤炭資源相對豐富、地理分布廣泛。近些年,隨著國家西部大開發戰略的實施,煤化工行業得到了迅速發展。然而,煤化工行業具有耗煤量大、耗水量大、排污量大的特點,且我國的煤炭資源與水資源呈逆向分布,煤炭資源豐富的西北部地區多為干旱地區,水資源稀缺[1]。因此,水資源的過度使用和破壞被認為是煤化工行業所面臨的***嚴重的環境問題[2]。

近年來,一些地方相繼頒布了嚴格的廢水排放標準,實現“廢水零排放”的目標,已經成為煤化工行業發展的自身需求和外在要求[3]。

煤化工高鹽廢水主要來源于煤氣凈化過程中煤氣洗滌廢水、循環水系統排水、除鹽水系統排水、回用系統濃水等[3]。目前,通常采用各種組合工藝對高鹽廢水進行深度處理,從而實現高鹽廢水的“零排放”目標。

然而,目前常用的“零排放”技術多為“混鹽零排放”,僅實現了廢水的零排放,而***終產出的結晶鹽是混合雜鹽。這些雜鹽不僅不能回收利用,更是被定義成危險廢物,大大增加了處理處置的成本與難度。如果處置不當,很容易對周圍環境帶來二次污染的風險。

由此可見,開發“分質鹽零排放”技術,在實現廢水零排放的同時,將高鹽水中的氯化鈉和硫酸鈉分離出來并加以資源化回收利用,是當前煤化工高鹽廢水處理的趨勢所在。

因此,本文通過搭建煤化工高鹽廢水分質鹽零排放中試裝置并進行連續穩定運行,以進一步對中試裝置的運行效果進行分析研究,為今后分質鹽零排放技術的工程化應用提供數據支撐。

1、試驗部分

1.1試驗裝置

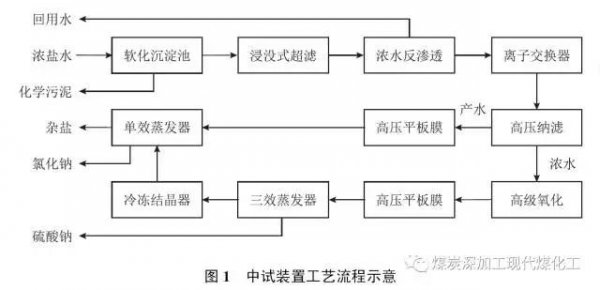

本試驗搭建進水量為10m3/h的中試裝置,以某煤化工企業中水回用系統產生的濃鹽水為原水,采用多種組合處理工藝,實現廢水的零排放以及產品水和產品鹽的達標回用。中試裝置整體水回收率大于98%,結晶鹽產率大于85%。工藝流程如圖1所示。

1.2試驗原理

濃鹽水經軟化沉淀池和浸沒式超濾處理去除硬度、堿度、硅、懸浮物等雜質,再經濃水反滲透濃縮脫鹽,反滲透水回收率約為80%;反滲透濃水經離子交換器深度軟化處理,然后進入高壓納濾系統進行初步分鹽。

納濾膜是一種允許溶劑分子或某些低分子量溶質或低價離子透過的功能性的半透膜[4]。一般而言,一價陰離子(如Cl-)的鹽可以透過膜,但多價陰離子(如SO42-)的鹽的截留率則很高[4]。納濾膜的這種現象稱為“道南(Donnan)效應”。經納濾膜截留后,硫酸根幾乎全部留在濃水側,截留率高達97%以上;納濾進水壓力為30~35bar,水回收率為65%~70%。

同時,納濾膜對有機物的截留率高達85%以上,從而使濃水側有機物濃度升高,故設置高級氧化去除有機物和降低色度,以保證結晶鹽的純度和白度。納濾產水經高壓平板膜濃縮后進入單效蒸發器產出氯化鈉和少量雜鹽;高級氧化出水經高壓平板膜濃縮后進入三效蒸發器和冷凍結晶器進行***終分鹽產出硫酸鈉和氯化鈉。

對于煤化工高鹽廢水而言,水中Na+、Cl-和SO42-的總和占溶解性總固體(TDS)的比例通常大于90%。因此,煤化工高鹽廢水蒸發結晶分鹽的產品主要是氯化鈉和硫酸鈉。根據三元水鹽體系(salt-water system)相圖[5],通過控制蒸發溫度、壓力和料液濃度等參數,可以實現對硫酸鈉和氯化鈉的分別蒸發結晶。

1.3試驗方法

中試裝置進水來自中水回用系統的濃鹽水,系統調試穩定后,連續運行10天并對產品水、氯化鈉和硫酸鈉產品鹽取樣化驗,化驗頻率為每日1次。

產品水的取樣方法為每間隔6小時取樣1次,每日取樣4次,每次取樣250ml,將4次樣品混合均勻后進行化驗。

氯化鈉和硫酸鈉產品鹽的取樣方法為每間隔12小時取樣1次,每日取樣2次,每次取樣100g,將兩次樣品混合均勻后進行化驗。

2、結果與討論

2.2產品水

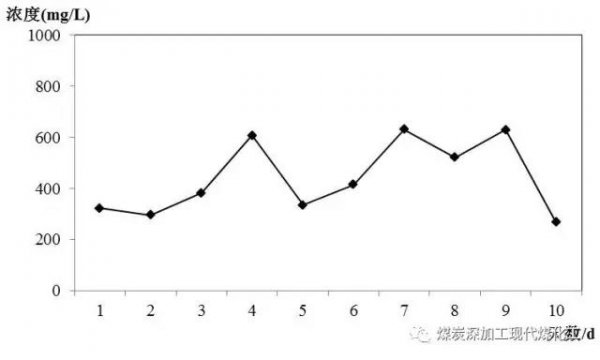

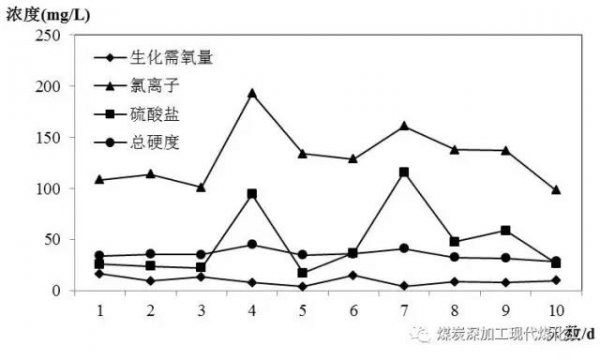

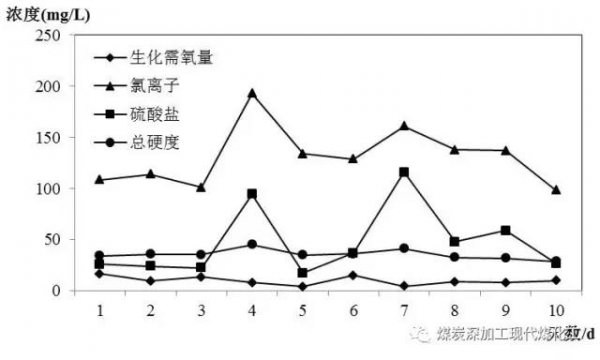

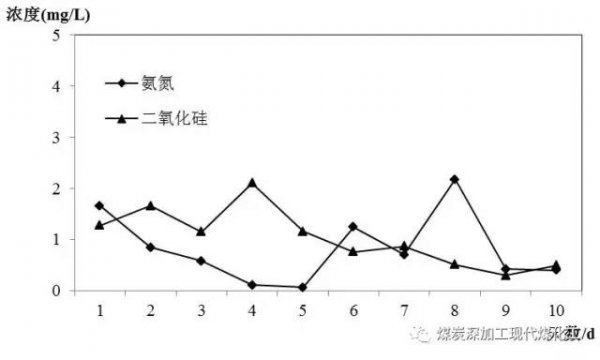

中試裝置連續運行期間,產品水各項水質指標濃度如圖2~圖4所示。

圖2產品水溶解性總固體(TDS)濃度

圖3產品水CODCr、Cl-、SO42-濃度和總硬度

圖4產品水氨氮和二氧化硅濃度

由圖可知,中試裝置連續運行期間,產品水TDS、CODCr、Cl-、SO42-、總硬度、氨氮和二氧化硅各指標的平均濃度分別為441.0mg/L、9.8mg/L、131.4mg/L、47.1mg/L、35.7mg/L、0.8mg/L和1.0mg/L,各項指標濃度均能夠穩定達到《城市污水再生利用工業用水水質》(GB/T 19923-2005)中的“敞開式循環冷卻水系統補充水”標準,達標率100%。

2.3產品鹽

2.3.1純度

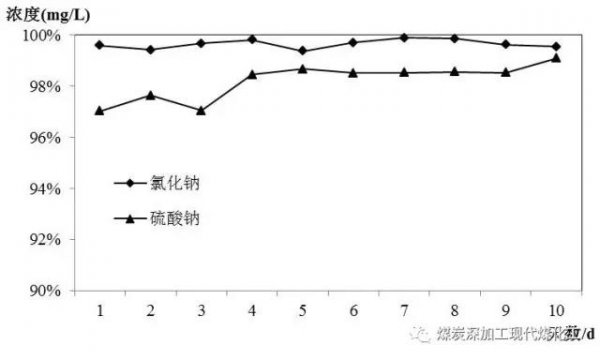

氯化鈉和硫酸鈉產品鹽純度(折干基)如圖5所示。

圖5氯化鈉和硫酸鈉產品鹽純度

可以看出,氯化鈉平均純度高達99.7%,可以達到《工業鹽》(GB/T 5462-2015)中的“精制工業干鹽優級”標準,達標率100%;無水硫酸鈉平均純度為98.2%,可以達到《工業無水硫酸鈉》(GB/T 6009-2014)中的“Ⅱ類一等品”標準,達標率70%,達到“Ⅱ類合格品”標準的達標率為100%。

2.3.2硫酸根離子或氯化物含量

氯化鈉產品鹽中的硫酸根離子含量和硫酸鈉產品鹽中的氯化物(以Cl計)含量如圖6所示。

圖6產品鹽中硫酸根離子或氯化物含量

可以看出,氯化鈉中平均硫酸根離子含量為0.14%,可以達到《工業鹽》(GB/T5462-2015)中的“精制工業干鹽優級”標準,達標率100%;無水硫酸鈉中平均氯化物含量為0.55%,可以達到《工業無水硫酸鈉》(GB/T 6009-2014)中的“Ⅱ類一等品”標準,達標率70%,達到“Ⅱ類合格品”標準的達標率為100%。

2.3.3鈣鎂離子含量

氯化鈉和硫酸鈉產品鹽中的鈣鎂離子含量如圖7所示。

圖7產品鹽中鈣鎂離子含量

可以看出,氯化鈉中平均鈣鎂離子含量為0.03%,可以達到《工業鹽》(GB/T5462-2015)中的“精制工業干鹽優級”標準,達標率100%;無水硫酸鈉中平均鈣鎂離子含量為0.06%,可以達到《工業無水硫酸鈉》(GB/T 6009-2014)中的“Ⅰ類一等品”標準,達標率90%,達到“Ⅱ類一等品”標準的達標率為100%。

2.3.4水不溶物含量

氯化鈉和硫酸鈉產品鹽中的水不溶物含量如圖8所示。

圖8產品鹽中水不溶物含量

可以看出,氯化鈉中平均水不溶物含量為0.07%,可以達到《工業鹽》(GB/T5462-2015)中的“精制工業干鹽一級”標準,達標率80%,達到“精制工業干鹽二級“標準的達標率為100%;無水硫酸鈉中平均水不溶物含量為0.10%,可以達到《工業無水硫酸鈉》(GB/T 6009-2014)中的“Ⅱ類一等品”標準,達標率60%,達到“Ⅱ類合格品”標準的達標率為100%。

綜上可知,中試裝置產出的氯化鈉產品鹽可以100%達到《工業鹽》 (GB/T5462-2015)中的“精制工業干鹽二級”標準,其主要制約項目為水不溶物,除水不溶物外其他各項指標均可100%達到“精制工業干鹽優級“標準;無水硫酸鈉產品鹽可以100%達到《工業無水硫酸鈉》(GB/T6009-2014)中的“Ⅱ類合格品”標準,各項指標平均值均可達到“Ⅱ類一等品”標準,但都不能100%達標。

3、結論

通過以上中試試驗結果與討論,可以得出以下結論:

(1)中試裝置產品水水質優良,各項水質指標均能100%達到《城市污水再生利用工業用水水質》(GB/T 19923-2005)中的“敞開式循環冷卻水系統補充水”標準。

(2)氯化鈉產品鹽各項指標可以100%達到《工業鹽》(GB/T 5462-2015)中的“精制工業干鹽二級”標準,除水不溶物外其他各項指標均可100%達到“精制工業干鹽優級“標準。

(3)無水硫酸鈉產品鹽各項指標可以100%達到《工業無水硫酸鈉》(GB/T 6009-2014)中的“Ⅱ類合格品”標準。

(4)中試裝置對煤化工高鹽水具有很好的處理效果,完全可以實現工業廢水的零排放以及產品水和產品鹽的資源化利用目標。